ท่อเหล็กชุบสังกะสีมีข้อดีสองประการคือความต้านทานการกัดกร่อนและอายุการใช้งานที่ยาวนาน และราคาค่อนข้างต่ำ ดังนั้นตอนนี้อัตราการใช้จึงสูงขึ้นเรื่อย ๆ แต่ผู้ใช้บางคนไม่สนใจเมื่อทำการเชื่อมท่อสังกะสี มันทำให้ ปัญหาที่ไม่จำเป็นบางอย่าง ดังนั้นปัญหาใดที่ควรให้ความสนใจเมื่อทำการเชื่อมท่อสังกะสี

01 หลักการคือการขัดเงา

ชั้นสังกะสีที่รอยเชื่อมจะต้องถูกขัดออก มิฉะนั้น จะเกิดฟอง, ริดสีดวงตา, การเชื่อมที่ผิดพลาด ฯลฯนอกจากนี้ยังจะทำให้รอยเชื่อมเปราะและลดความแข็งแกร่ง

02 ลักษณะการเชื่อมของเหล็กอาบสังกะสี

โดยทั่วไปแล้วเหล็กชุบสังกะสีจะเคลือบด้วยชั้นสังกะสีด้านนอกของเหล็กกล้าคาร์บอนต่ำ และโดยทั่วไปชั้นสังกะสีจะหนา 20umสังกะสีมีจุดหลอมเหลว 419°C และจุดเดือดประมาณ 908°Cในระหว่างการเชื่อม สังกะสีจะละลายเป็นของเหลวที่ลอยอยู่บนพื้นผิวของแอ่งหลอมเหลวหรือที่รากของรอยเชื่อมสังกะสีมีความสามารถในการละลายได้ดีในเหล็ก และสังกะสีเหลวจะกัดกร่อนโลหะเชื่อมลึกตามขอบเกรน และสังกะสีที่มีจุดหลอมเหลวต่ำจะก่อให้เกิด "การเปราะของโลหะเหลว"ในขณะเดียวกัน สังกะสีและเหล็กสามารถสร้างสารประกอบที่เปราะระหว่างโลหะได้ และขั้นตอนที่เปราะเหล่านี้จะลดความเป็นพลาสติกของโลหะเชื่อมและทำให้เกิดรอยร้าวภายใต้แรงกระทำจากแรงดึงหากรอยเชื่อมฟิเลต์ถูกเชื่อม โดยเฉพาะอย่างยิ่งรอยเชื่อมฟิเลต์ของข้อต่อตัวที รอยร้าวจากการเจาะมีโอกาสเกิดขึ้นได้มากที่สุดเมื่อเชื่อมเหล็กกัลวาไนซ์ ชั้นสังกะสีบนผิวร่องและขอบจะถูกออกซิไดซ์ หลอมละลาย ระเหย และควันขาวและไอน้ำจะระเหยภายใต้การกระทำของความร้อนอาร์ค ซึ่งจะทำให้เกิดรอยเชื่อมได้ง่ายZnO ที่เกิดขึ้นจากปฏิกิริยาออกซิเดชันมีจุดหลอมเหลวสูง สูงกว่าประมาณ 1,800°Cหากค่าพารามิเตอร์น้อยเกินไปในระหว่างกระบวนการเชื่อม จะทำให้เกิดตะกรัน ZnO และในขณะเดียวกันเนื่องจาก Zn กลายเป็นสารกำจัดออกซิไดเซอร์ผลิต FeO-MnO หรือ FeO-MnO-SiO2 ตะกรันออกไซด์ที่มีจุดหลอมเหลวต่ำประการที่สอง เนื่องจากการระเหยของสังกะสี ควันสีขาวจำนวนมากจึงระเหย ซึ่งระคายเคืองและเป็นอันตรายต่อร่างกายมนุษย์ดังนั้นชั้นสังกะสีที่จุดเชื่อมจึงต้องขัดและกำจัดออก

03 การควบคุมกระบวนการเชื่อม

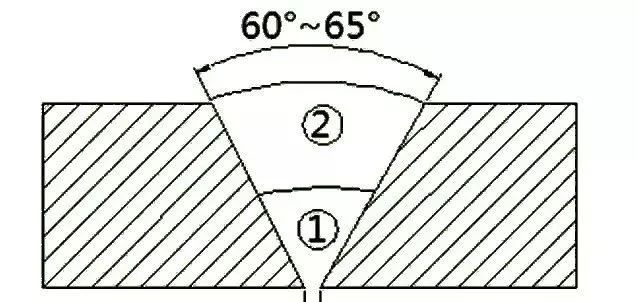

การเตรียมเหล็กกัลวาไนซ์ก่อนการเชื่อมจะเหมือนกับเหล็กคาร์บอนต่ำทั่วไปควรสังเกตว่าขนาดร่องและชั้นสังกะสีที่อยู่ใกล้เคียงควรได้รับการจัดการอย่างระมัดระวังสำหรับการเจาะ ขนาดร่องควรเหมาะสม โดยทั่วไป 60~65° มีช่องว่างบาง โดยทั่วไป 1.5~2.5 มม.เพื่อลดการซึมผ่านของสังกะสีเข้าไปในรอยเชื่อม ร่องสังกะสีในร่องสามารถบัดกรีได้หลังจากชั้นถูกลบออก

ในการทำงานจริง การเอียงแบบรวมศูนย์ ไม่ใช้กระบวนการขอบทู่สำหรับการควบคุมจากส่วนกลาง และกระบวนการเชื่อมสองชั้นช่วยลดความเป็นไปได้ของการเจาะที่ไม่สมบูรณ์ควรเลือกลวดเชื่อมตามวัสดุฐานของท่อเหล็กอาบสังกะสีสำหรับเหล็กกล้าคาร์บอนต่ำทั่วไป เป็นเรื่องปกติที่จะเลือก J422 เนื่องจากคำนึงถึงความสะดวกในการใช้งาน

วิธีการเชื่อม: เมื่อเชื่อมชั้นแรกของรอยเชื่อมในการเชื่อมหลายชั้น ให้พยายามละลายชั้นสังกะสีและทำให้มันกลายเป็นไอ ระเหยและหนีออกจากรอยเชื่อม ซึ่งสามารถลดสังกะสีเหลวที่เหลืออยู่ในรอยเชื่อมได้อย่างมากเมื่อทำการเชื่อมเนื้อเชื่อม ให้พยายามละลายชั้นสังกะสีในชั้นแรก ทำให้มันกลายเป็นไอและระเหยเพื่อหนีออกจากรอยเชื่อมวิธีการคือเลื่อนปลายอิเล็กโทรดไปข้างหน้าประมาณ 5~7 มม. เมื่อชั้นสังกะสีละลายแล้ว ให้กลับไปที่ตำแหน่งเดิมและเชื่อมไปข้างหน้าต่อไปสำหรับการเชื่อมแนวนอนและการเชื่อมแนวตั้ง หากใช้อิเล็กโทรดตะกรันสั้น เช่น J427 การตัดอันเดอร์คัทจะมีน้อยหากใช้เทคโนโลยีการขนส่งไปข้างหน้าและย้อนกลับ ก็จะได้คุณภาพการเชื่อมที่ปราศจากข้อบกพร่อง

เวลาโพสต์: Mar-15-2023