ท่อเหล็กชุบสังกะสีมีข้อดีสองประการคือทนต่อการกัดกร่อนและอายุการใช้งานยาวนานและราคาค่อนข้างต่ำดังนั้นตอนนี้อัตราการใช้งานจึงสูงขึ้นเรื่อย ๆ แต่ผู้ใช้บางคนไม่ใส่ใจเมื่อเชื่อมท่อชุบสังกะสี มันทำให้เกิด ปัญหาที่ไม่จำเป็นบางประการ ดังนั้นเมื่อเชื่อมท่อชุบสังกะสีควรคำนึงถึงปัญหาอะไรบ้าง?

01 หลักการคือการขัดเงา

ต้องขัดชั้นสังกะสีที่รอยเชื่อมออก มิฉะนั้นจะเกิดฟองอากาศ ริโคมา การเชื่อมที่ผิดพลาด ฯลฯ นอกจากนี้ยังจะทำให้รอยเชื่อมเปราะและลดความแข็งแกร่งอีกด้วย

02 ลักษณะการเชื่อมของเหล็กชุบสังกะสี

โดยทั่วไปเหล็กชุบสังกะสีจะเคลือบด้วยชั้นสังกะสีที่ด้านนอกของเหล็กคาร์บอนต่ำ และชั้นสังกะสีโดยทั่วไปมีความหนา 20um สังกะสีมีจุดหลอมเหลว 419°C และจุดเดือดประมาณ 908°C ในระหว่างการเชื่อม สังกะสีจะละลายเป็นของเหลวที่ลอยอยู่บนพื้นผิวของสระหลอมเหลวหรือที่โคนของรอยเชื่อม สังกะสีมีความสามารถในการละลายของแข็งในเหล็กได้มาก และของเหลวสังกะสีจะกัดกร่อนโลหะเชื่อมได้ลึกตามแนวขอบเกรน และสังกะสีที่มีจุดหลอมเหลวต่ำจะทำให้เกิด "การเปราะของโลหะเหลว" ในเวลาเดียวกัน สังกะสีและเหล็กสามารถสร้างสารประกอบเปราะระหว่างโลหะได้ และระยะเปราะเหล่านี้จะช่วยลดความเป็นพลาสติกของโลหะเชื่อมและทำให้เกิดรอยแตกร้าวภายใต้การกระทำของความเค้นดึง หากมีการเชื่อมรอยเชื่อมฟิเล โดยเฉพาะรอยเชื่อมฟิเลของข้อต่อ T มักจะเกิดรอยแตกร้าวจากการเจาะทะลุ เมื่อเชื่อมเหล็กชุบสังกะสี ชั้นสังกะสีบนพื้นผิวร่องและขอบจะถูกออกซิไดซ์ ละลาย ระเหย และควันขาวและไอน้ำจะระเหยไปภายใต้การกระทำของความร้อนอาร์ค ซึ่งจะทำให้รูขุมขนเชื่อมได้ง่าย ZnO ที่เกิดขึ้นเนื่องจากออกซิเดชันมีจุดหลอมเหลวสูง สูงกว่าประมาณ 1,800°C หากพารามิเตอร์มีขนาดเล็กเกินไปในระหว่างกระบวนการเชื่อม จะทำให้เกิดการรวมตะกรัน ZnO และในเวลาเดียวกัน เนื่องจาก Zn กลายเป็นสารกำจัดออกซิไดเซอร์ ผลิต FeO-MnO หรือ FeO-MnO-SiO2 ตะกรันออกไซด์ที่มีจุดหลอมเหลวต่ำ ประการที่สอง เนื่องจากการระเหยของสังกะสี ควันสีขาวจำนวนมากจึงระเหยออกไป ซึ่งก่อให้เกิดการระคายเคืองและเป็นอันตรายต่อร่างกายมนุษย์ ดังนั้นชั้นสังกะสีบริเวณจุดเชื่อมจึงต้องขัดและกำจัดทิ้ง

03 การควบคุมกระบวนการเชื่อม

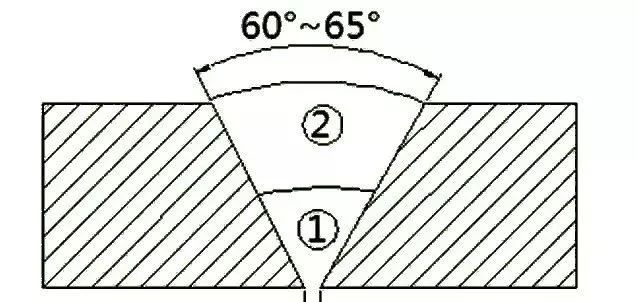

การเตรียมเหล็กชุบสังกะสีก่อนการเชื่อมจะเหมือนกับเหล็กกล้าคาร์บอนต่ำทั่วไป ควรสังเกตว่าขนาดร่องและชั้นสังกะสีใกล้เคียงควรได้รับการดูแลอย่างระมัดระวัง สำหรับการเจาะ ขนาดร่องควรเหมาะสม โดยทั่วไป 60~65° โดยมีช่องว่างที่แน่นอน โดยทั่วไปคือ 1.5~2.5 มม. เพื่อลดการแทรกซึมของสังกะสีเข้าไปในรอยเชื่อม ร่องสังกะสีในร่องสามารถบัดกรีได้หลังจากถอดชั้นออกแล้ว

ในการทำงานจริง การบากแบบรวมศูนย์ ไม่มีการใช้กระบวนการขอบทื่อสำหรับการควบคุมแบบรวมศูนย์ และกระบวนการเชื่อมสองชั้นจะช่วยลดความเป็นไปได้ของการเจาะที่ไม่สมบูรณ์ ควรเลือกลวดเชื่อมตามวัสดุฐานของท่อเหล็กชุบสังกะสี สำหรับเหล็กกล้าคาร์บอนต่ำทั่วไป มักจะเลือก J422 มากกว่า เนื่องจากคำนึงถึงความง่ายในการใช้งาน

วิธีการเชื่อม: เมื่อทำการเชื่อมชั้นแรกของตะเข็บเชื่อมในการเชื่อมหลายชั้น ให้พยายามละลายชั้นสังกะสีและทำให้ระเหย ระเหย และหลุดออกจากตะเข็บเชื่อม ซึ่งสามารถลดสังกะสีเหลวที่เหลืออยู่ในตะเข็บเชื่อมได้อย่างมาก เมื่อทำการเชื่อมรอยเชื่อมฟิเล ให้พยายามละลายชั้นสังกะสีในชั้นแรกและทำให้มันระเหยและระเหยออกไปเพื่อหนีจากการเชื่อม วิธีการคือขยับปลายอิเล็กโทรดไปข้างหน้าประมาณ 5 ~ 7 มม. เมื่อชั้นสังกะสีละลายแล้ว ให้กลับไปยังตำแหน่งเดิมและทำการเชื่อมไปข้างหน้าต่อไป สำหรับการเชื่อมแนวนอนและแนวตั้ง หากใช้อิเล็กโทรดที่มีตะกรันสั้น เช่น J427 แนวโน้มการตัดด้านล่างจะมีน้อย หากใช้เทคโนโลยีการขนส่งไปข้างหน้าและข้างหลัง คุณจะได้คุณภาพการเชื่อมที่ปราศจากข้อบกพร่อง

เวลาโพสต์: 15 มี.ค.-2023