ในหลายกรณี วัสดุสิ้นเปลืองของปืน MIG อาจเป็นสิ่งที่ต้องคำนึงถึงภายหลังในกระบวนการเชื่อม เนื่องจากความกังวลเกี่ยวกับอุปกรณ์ ขั้นตอนการทำงาน การออกแบบชิ้นส่วน และอื่นๆ ครอบงำความสนใจของผู้ปฏิบัติงานเชื่อม หัวหน้างาน และคนอื่นๆ ที่เกี่ยวข้องกับการปฏิบัติงาน อย่างไรก็ตาม ส่วนประกอบเหล่านี้ โดยเฉพาะเคล็ดลับการสัมผัส อาจมีผลกระทบอย่างมีนัยสำคัญต่อประสิทธิภาพการเชื่อม

ในกระบวนการเชื่อม MIG ปลายสัมผัสมีหน้าที่ถ่ายโอนกระแสการเชื่อมไปยังลวดขณะที่มันผ่านรูเจาะ ทำให้เกิดส่วนโค้ง ตามหลักการแล้ว ลวดควรป้อนผ่านโดยมีความต้านทานน้อยที่สุดโดยที่ยังคงหน้าสัมผัสทางไฟฟ้าอยู่ ตำแหน่งของปลายสัมผัสภายในหัวฉีดหรือที่เรียกว่าช่องปลายหน้าสัมผัสก็มีความสำคัญไม่แพ้กัน ซึ่งอาจส่งผลต่อคุณภาพ ผลผลิต และต้นทุนในการเชื่อม นอกจากนี้ยังอาจส่งผลต่อระยะเวลาที่ใช้ในการดำเนินกิจกรรมที่ไม่เพิ่มมูลค่า เช่น การบดหรือการระเบิดชิ้นส่วนที่ไม่ส่งผลต่อปริมาณงานโดยรวมหรือความสามารถในการทำกำไรของการดำเนินงาน

ช่องปลายสัมผัสที่ถูกต้องจะแตกต่างกันไปตามการใช้งาน เนื่องจากการติดสายไฟที่น้อยกว่ามักจะส่งผลให้ส่วนโค้งมีความเสถียรมากขึ้นและการเจาะผ่านแรงดันไฟฟ้าต่ำที่ดีขึ้น โดยทั่วไปแล้วความยาวของลวดติดที่ดีที่สุดจึงสั้นที่สุดที่อนุญาตสำหรับการใช้งาน

ผลกระทบต่อคุณภาพการเชื่อม

ส่วนเว้าปลายหน้าสัมผัสส่งผลต่อปัจจัยหลายประการที่อาจส่งผลต่อคุณภาพการเชื่อม ตัวอย่างเช่น การยื่นออกมาหรือส่วนต่อขยายของอิเล็กโทรด (ความยาวของเส้นลวดระหว่างปลายของปลายหน้าสัมผัสและพื้นผิวการทำงาน) จะแตกต่างกันไปตามช่องของปลายหน้าสัมผัส โดยเฉพาะ ยิ่งช่องของปลายหน้าสัมผัสมากเท่าไร เส้นลวดก็จะยิ่งยาวขึ้นเท่านั้น เมื่อเส้นลวดยื่นออกมาเพิ่มขึ้น แรงดันไฟฟ้าจะเพิ่มขึ้นและกระแสไฟจะลดลง เมื่อสิ่งนี้เกิดขึ้น ส่วนโค้งอาจไม่เสถียร ทำให้เกิดการกระเด็นมากเกินไป ส่วนโค้งเคลื่อนตัว การควบคุมความร้อนไม่ดีบนโลหะบาง และความเร็วในการเคลื่อนที่ช้าลง

ส่วนเว้าของปลายสัมผัสยังส่งผลต่อความร้อนจากการแผ่รังสีจากส่วนเชื่อมอีกด้วย การสะสมความร้อนทำให้ความต้านทานไฟฟ้าเพิ่มขึ้นในวัสดุสิ้นเปลืองส่วนหน้า ซึ่งจะลดความสามารถของปลายหน้าสัมผัสในการส่งกระแสไปตามสายไฟ ค่าการนำไฟฟ้าที่ไม่ดีนี้สามารถทำให้เกิดการเจาะที่ไม่เพียงพอ การกระเด็นและปัญหาอื่นๆ ซึ่งอาจส่งผลให้เกิดการเชื่อมที่ยอมรับไม่ได้หรือนำไปสู่การทำงานซ้ำ

นอกจากนี้ความร้อนที่มากเกินไปโดยทั่วไปจะลดอายุการใช้งานของปลายสัมผัส ผลลัพธ์ที่ได้คือต้นทุนวัสดุสิ้นเปลืองโดยรวมที่สูงขึ้น และเวลาหยุดทำงานมากขึ้นสำหรับการเปลี่ยนปลายหน้าสัมผัส เนื่องจากค่าแรงมักเป็นต้นทุนที่สูงที่สุดในการดำเนินการเชื่อม การหยุดทำงานดังกล่าวอาจส่งผลให้ต้นทุนการผลิตเพิ่มขึ้นโดยไม่จำเป็น

ปัจจัยสำคัญอีกประการหนึ่งที่ได้รับผลกระทบจากช่องปลายหน้าสัมผัสคือการป้องกันการครอบคลุมของก๊าซ เมื่อส่วนเว้าของปลายสัมผัสวางตำแหน่งหัวฉีดให้ห่างจากส่วนโค้งและแอ่งเชื่อม พื้นที่การเชื่อมจะไวต่อการไหลของอากาศที่อาจรบกวนหรือแทนที่ก๊าซป้องกันได้ การครอบคลุมของก๊าซป้องกันที่ไม่ดีทำให้เกิดความพรุน โปรยลงมา และการเจาะทะลุที่ไม่เพียงพอ

ด้วยเหตุผลทั้งหมดเหล่านี้ การใช้ช่องหน้าสัมผัสที่ถูกต้องสำหรับการใช้งานจึงเป็นสิ่งสำคัญ คำแนะนำบางประการเป็นไปตาม

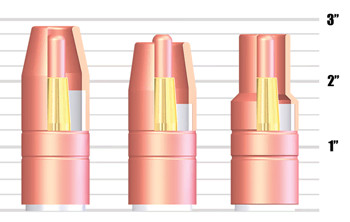

รูปที่ 1: ช่องปลายหน้าสัมผัสที่ถูกต้องแตกต่างกันไปตามการใช้งาน ปรึกษาคำแนะนำของผู้ผลิตเสมอเพื่อกำหนดช่องปลายหน้าสัมผัสที่เหมาะสมสำหรับงาน

ประเภทของช่องปลายหน้าสัมผัส

ดิฟฟิวเซอร์ ปลาย และหัวฉีดเป็นสามส่วนหลักที่ประกอบเป็นวัสดุสิ้นเปลืองของปืน MIG หัวกระจายลมติดอยู่กับคอปืนโดยตรงและจ่ายกระแสไฟผ่านปลายหน้าสัมผัสและจ่ายก๊าซเข้าไปในหัวฉีด ทิปเชื่อมต่อกับดิฟฟิวเซอร์และถ่ายโอนกระแสไปยังสายไฟขณะที่มันนำทางผ่านหัวฉีดและไปยังแอ่งเชื่อม หัวฉีดยึดติดกับดิฟฟิวเซอร์และทำหน้าที่เพื่อให้ก๊าซป้องกันมุ่งเน้นไปที่ส่วนเชื่อมและแอ่งน้ำ แต่ละส่วนประกอบมีบทบาทสำคัญในคุณภาพการเชื่อมโดยรวม

มีช่องปลายสัมผัสสองประเภทให้เลือกสำหรับวัสดุสิ้นเปลืองปืน MIG: แบบคงที่หรือแบบปรับได้ เนื่องจากส่วนเว้าปลายสัมผัสแบบปรับได้สามารถเปลี่ยนเป็นช่วงความลึกและส่วนต่อขยายต่างๆ ได้ จึงมีข้อได้เปรียบตรงที่สามารถตอบสนองความต้องการส่วนเว้าในการใช้งานและกระบวนการต่างๆ ได้ อย่างไรก็ตาม ยังเพิ่มโอกาสที่จะเกิดข้อผิดพลาดจากมนุษย์ เนื่องจากผู้ปฏิบัติงานเชื่อมจะปรับตำแหน่งดังกล่าวโดยการเคลื่อนตำแหน่งของหัวฉีดหรือผ่านกลไกการล็อคที่ยึดปลายสัมผัสไว้ที่ช่องที่กำหนด

เพื่อป้องกันการเปลี่ยนแปลง บริษัทบางแห่งนิยมใช้ทิปแบบร่องคงที่เพื่อให้มั่นใจถึงความสม่ำเสมอของการเชื่อม และได้ผลลัพธ์ที่สม่ำเสมอจากผู้ปฏิบัติงานเชื่อมรายหนึ่งไปยังอีกรายหนึ่ง ทิปร่องคงที่เป็นเรื่องปกติในงานเชื่อมอัตโนมัติซึ่งตำแหน่งทิปที่สม่ำเสมอเป็นสิ่งสำคัญ

ผู้ผลิตหลายรายผลิตวัสดุสิ้นเปลืองเพื่อรองรับความลึกของช่องปลายหน้าสัมผัสที่หลากหลาย ซึ่งโดยทั่วไปจะมีตั้งแต่ช่องขนาด 1⁄4 นิ้วไปจนถึงส่วนต่อขยาย 1⁄8 นิ้ว

การกำหนดจุดพักที่ถูกต้อง

ช่องปลายสัมผัสที่ถูกต้องจะแตกต่างกันไปตามการใช้งาน กฎที่ดีที่ควรพิจารณาคือภายใต้เงื่อนไขส่วนใหญ่ เมื่อกระแสเพิ่มขึ้น ช่องพักก็ควรเพิ่มขึ้นด้วย นอกจากนี้เนื่องจากการติดสายไฟที่น้อยกว่ามักจะส่งผลให้ส่วนโค้งมีความเสถียรมากขึ้นและการเจาะผ่านแรงดันไฟฟ้าต่ำที่ดีขึ้น โดยทั่วไปแล้วความยาวของลวดติดที่ดีที่สุดจึงสั้นที่สุดที่อนุญาตสำหรับการใช้งาน คำแนะนำบางประการด้านล่างนี้ โปรดดูรูปที่ 1 สำหรับหมายเหตุเพิ่มเติม

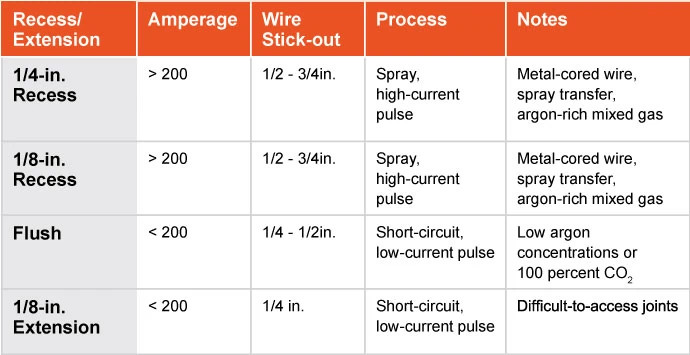

1.สำหรับการเชื่อมแบบพัลซิ่ง กระบวนการถ่ายโอนสเปรย์ และการใช้งานอื่นๆ ที่มีขนาดใหญ่กว่า 200 แอมป์ แนะนำให้ใช้ส่วนปลายหน้าสัมผัสขนาด 1/8 นิ้วหรือ 1/4 นิ้ว

2. สำหรับการใช้งานที่มีกระแสสูงกว่า เช่น การเชื่อมโลหะหนากับลวดที่มีเส้นผ่านศูนย์กลางขนาดใหญ่ หรือลวดที่มีแกนโลหะด้วยกระบวนการถ่ายโอนแบบสเปรย์ ปลายหน้าสัมผัสแบบฝังยังสามารถช่วยรักษาปลายหน้าสัมผัสให้ห่างจากความร้อนสูงของส่วนโค้งได้ การใช้การยื่นลวดที่ยาวขึ้นสำหรับกระบวนการเหล่านี้ช่วยลดการเกิดรอยไหม้ (ที่ลวดละลายและยึดเข้ากับปลายหน้าสัมผัส) และการกระเด็น ซึ่งช่วยยืดอายุปลายหน้าสัมผัสและลดต้นทุนสิ้นเปลือง

3.เมื่อใช้กระบวนการถ่ายโอนการลัดวงจรหรือการเชื่อมแบบพัลส์กระแสต่ำ โดยทั่วไปแนะนำให้ใช้ปลายหน้าสัมผัสแบบฟลัชที่มีลวดยื่นออกมาประมาณ 1⁄4 นิ้ว ความยาวติดค่อนข้างสั้นทำให้สามารถถ่ายโอนการลัดวงจรไปยังการเชื่อมวัสดุบางๆ โดยไม่เสี่ยงต่อการไหม้หรือบิดเบี้ยว และมีการกระเด็นต่ำ

4. เคล็ดลับการสัมผัสแบบขยายมักจะสงวนไว้สำหรับการใช้งานลัดวงจรในจำนวนจำกัดที่มีการกำหนดค่าข้อต่อที่เข้าถึงยาก เช่น ข้อต่อร่อง V ที่ลึกและแคบในการเชื่อมท่อ

ข้อควรพิจารณาเหล่านี้สามารถช่วยในการเลือกได้ แต่ควรปรึกษาคำแนะนำของผู้ผลิตเสมอเพื่อกำหนดช่องเว้าปลายหน้าสัมผัสที่เหมาะสมสำหรับงาน โปรดจำไว้ว่า ตำแหน่งที่ถูกต้องสามารถลดโอกาสที่จะเกิดการกระเด็นมากเกินไป ความพรุน การเจาะไม่เพียงพอ การไหม้หรือการบิดงอบนวัสดุที่บางกว่า และอื่นๆ ยิ่งไปกว่านั้น เมื่อบริษัทรับรู้ว่าการเว้าปลายหน้าสัมผัสเป็นสาเหตุของปัญหาดังกล่าว ก็สามารถช่วยขจัดปัญหาที่ใช้เวลานานและมีค่าใช้จ่ายสูง หรือกิจกรรมหลังการเชื่อม เช่น การทำงานซ้ำ

ข้อมูลเพิ่มเติม: เลือกเคล็ดลับคุณภาพ

เนื่องจากทิปหน้าสัมผัสเป็นปัจจัยสำคัญในการเชื่อมที่มีคุณภาพและลดเวลาหยุดทำงาน การเลือกทิปหน้าสัมผัสคุณภาพสูงจึงเป็นสิ่งสำคัญ แม้ว่าผลิตภัณฑ์เหล่านี้อาจมีราคาสูงกว่าผลิตภัณฑ์เกรดต่ำกว่าเล็กน้อย แต่ก็ให้คุณค่าในระยะยาวโดยการยืดอายุการใช้งานและลดเวลาหยุดทำงานเพื่อการเปลี่ยนแปลง นอกจากนี้ ทิปหน้าสัมผัสคุณภาพสูงกว่าอาจทำจากโลหะผสมทองแดงที่ได้รับการปรับปรุง และโดยปกติแล้วจะมีการตัดเฉือนเพื่อให้มีความคลาดเคลื่อนที่ยอมรับทางกลมากขึ้น สร้างการเชื่อมต่อทางความร้อนและไฟฟ้าที่ดีขึ้น เพื่อลดการสะสมความร้อนและความต้านทานไฟฟ้า โดยทั่วไป วัสดุสิ้นเปลืองคุณภาพสูงจะมีรูตรงกลางที่เรียบกว่า ส่งผลให้แรงเสียดทานน้อยลงเมื่อลวดป้อนผ่าน นั่นหมายถึงการป้อนลวดที่สม่ำเสมอโดยมีการลากน้อยลง และปัญหาด้านคุณภาพที่อาจเกิดขึ้นน้อยลง ปลายสัมผัสคุณภาพสูงยังช่วยลดการเบิร์นแบ็คและช่วยป้องกันส่วนโค้งที่ไม่แน่นอนที่เกิดจากการนำไฟฟ้าไม่สม่ำเสมอ

เวลาโพสต์: Jan-01-2023