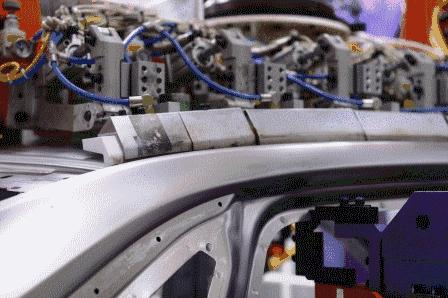

กระบวนการเชื่อมด้วยเลเซอร์

มีคุณค่าอย่างยิ่งและใช้กันอย่างแพร่หลายในอุตสาหกรรมยานยนต์ โดยที่แผงยานยนต์เป็นหนึ่งในห้าประเภทหลักของการเชื่อมด้วยเลเซอร์

ใช้ในรถยนต์ สามารถลดน้ำหนักของตัวถังรถ ปรับปรุงความแม่นยำในการประกอบตัวถังรถ เพิ่มความแข็งของตัวถังรถ และลดต้นทุนการปั๊มและประกอบในกระบวนการผลิตตัวถังรถ

อุปกรณ์เชื่อม Xinfa มีลักษณะคุณภาพสูงและราคาต่ำ สำหรับรายละเอียด กรุณาเยี่ยมชม:ผู้ผลิตงานเชื่อมและตัด - โรงงานและซัพพลายเออร์งานเชื่อมและตัดของจีน (xinfatools.com)

กระบวนการเชื่อมสแต็กฟิวชั่นด้วยตัวเองด้วยเลเซอร์สำหรับชิ้นส่วนแผงรถยนต์

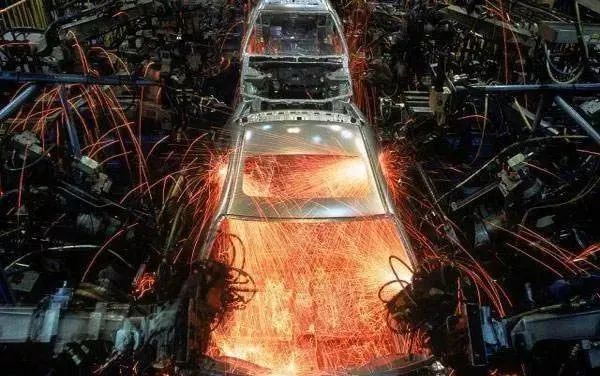

เมื่อลำแสงเลเซอร์ที่มีความหนาแน่นของพลังงานถึงช่วงหนึ่ง (106~107 W/cm2) ฉายรังสีที่พื้นผิวของวัสดุ วัสดุจะดูดซับพลังงานแสงและแปลงเป็นพลังงานความร้อน วัสดุถูกให้ความร้อน ละลาย และกลายเป็นไอ ทำให้เกิดไอโลหะจำนวนมากซึ่งหลุดออกมาจากพื้นผิว ภายใต้แรงปฏิกิริยาที่เกิดจากเลเซอร์ ของเหลวโลหะหลอมเหลวจะถูกผลักไปรอบๆ เพื่อสร้างหลุม ขณะที่เลเซอร์ยังคงถูกฉายรังสี หลุมจะเจาะลึกยิ่งขึ้น เมื่อเลเซอร์หยุดการฉายรังสี ของเหลวที่หลอมละลายรอบๆ หลุมจะไหลกลับและเย็นลงและแข็งตัว เชื่อมชิ้นงานทั้งสองเข้าด้วยกัน

ปัจจัยที่ส่งผลต่อการเชื่อมด้วยเลเซอร์

1. พลังเลเซอร์

มีเกณฑ์ความหนาแน่นของพลังงานเลเซอร์ในการเชื่อมด้วยเลเซอร์ ต่ำกว่าค่านี้ จะมีการหลอมพื้นผิวของชิ้นงานเท่านั้น และความลึกของการเจาะตื้นมาก นั่นคือการเชื่อมจะดำเนินการในประเภทการนำความร้อนที่มั่นคง เมื่อถึงหรือเกินค่านี้ พลาสมาจะถูกสร้างขึ้นซึ่งเป็นสัญญาณของ ด้วยความก้าวหน้าของการเชื่อมแบบเจาะลึกที่มั่นคง ความลึกของการเจาะจะเพิ่มขึ้นอย่างมาก หากกำลังเลเซอร์ต่ำกว่าเกณฑ์นี้และความหนาแน่นของกำลังเลเซอร์น้อย การเจาะทะลุที่ไม่เพียงพอจะเกิดขึ้น และแม้แต่กระบวนการเชื่อมก็จะไม่เสถียร

2. ความเร็วในการเชื่อม

ความเร็วในการเชื่อมมีอิทธิพลอย่างมากต่อความลึกของการเจาะ การเพิ่มความเร็วจะทำให้การเจาะตื้นขึ้น แต่หากความเร็วต่ำเกินไป จะทำให้วัสดุหลอมละลายและเชื่อมชิ้นงานมากเกินไป ดังนั้นจึงมีช่วงความเร็วในการเชื่อมที่เหมาะสมสำหรับวัสดุเฉพาะที่มีกำลังเลเซอร์และความหนาที่แน่นอน และสามารถรับการเจาะสูงสุดได้ที่ค่าความเร็วที่สอดคล้องกัน

3. จำนวนการพร่ามัว

เพื่อรักษาความหนาแน่นของพลังงานให้เพียงพอ ตำแหน่งโฟกัสจึงเป็นสิ่งสำคัญ ในแต่ละระนาบที่อยู่ห่างจากโฟกัสเลเซอร์ การกระจายความหนาแน่นของพลังงานจะค่อนข้างสม่ำเสมอ มีโหมดพร่ามัวสองโหมด: พร่ามัวเชิงบวกและพร่ามัวเชิงลบ เมื่อระนาบโฟกัสอยู่เหนือชิ้นงาน ก็จะเป็นการพร่ามัวเชิงบวก และเมื่อระนาบโฟกัสอยู่เหนือชิ้นงาน ก็จะเป็นการพร่ามัวในเชิงลบ การเปลี่ยนแปลงระยะพร่ามัวส่งผลโดยตรงต่อความกว้างและความลึกของรอยเชื่อม

4. ก๊าซป้องกัน

ในระหว่างกระบวนการเชื่อมด้วยเลเซอร์ ก๊าซเฉื่อยมักถูกใช้เพื่อป้องกันสระหลอมเหลว แต่ในการใช้งานส่วนใหญ่ ก๊าซ เช่น อาร์กอน ไนโตรเจน และฮีเลียม มักถูกใช้เพื่อป้องกันชิ้นงานจากการเกิดออกซิเดชันในระหว่างกระบวนการเชื่อมและการเป่าออกไป พลาสมา

เวลาโพสต์: 22 ก.พ. 2024