1.G73 (วงจรการหักเศษ) มักใช้ในการประมวลผลรูที่มีความลึกเกิน 3 เท่าของเส้นผ่านศูนย์กลางของดอกสว่าน แต่ไม่เกินความยาวขอบที่มีประสิทธิภาพของดอกสว่าน 2.G81 (รอบรูตื้น) มักใช้ในการเจาะรูตรงกลาง ลบคม และไม่เกินความยาวขอบที่มีประสิทธิภาพของดอกสว่าน การประมวลผลรูที่มีเส้นผ่านศูนย์กลาง 3 เท่า เมื่อมีการเกิดขึ้นของเครื่องมือหล่อเย็นภายใน เพื่อที่จะปรับปรุงประสิทธิภาพการประมวลผล รอบนี้จะถูกเลือกให้เจาะด้วย 3 G83 (รอบรูลึก) มักจะใช้สำหรับการประมวลผลรูลึก

เครื่องมือ Xinfa CNC มีลักษณะคุณภาพดีและราคาต่ำ สำหรับรายละเอียด กรุณาเยี่ยมชม:

ผู้ผลิตเครื่องมือ CNC – โรงงานเครื่องมือ CNC ของจีนและซัพพลายเออร์ (xinfatools.com)

ตัวเครื่องติดตั้งระบบระบายความร้อนตรงกลางแกนหมุน (ช่องจ่ายน้ำ)

เครื่องมือนี้ยังรองรับการทำความเย็นส่วนกลาง (ช่องจ่ายน้ำ)

การเลือกใช้ G81 ในการเจาะรูถือเป็นตัวเลือกที่ดีที่สุด

น้ำหล่อเย็นแรงดันสูงไม่เพียงแต่ระบายความร้อนที่เกิดขึ้นระหว่างการเจาะเท่านั้น แต่ยังช่วยหล่อลื่นคมตัดได้ทันเวลาอีกด้วย แรงดันสูงจะทำให้ชิปเจาะหักโดยตรง ดังนั้นชิปขนาดเล็กที่สร้างขึ้นจะถูกระบายออกจากรูตามเวลาที่มีการไหลของน้ำแรงดันสูง หลีกเลี่ยงการสึกหรอของเครื่องมือที่เกิดจากการตัดครั้งที่สอง และลดคุณภาพของรูที่ตัดเฉือน เนื่องจากไม่มีปัญหาเรื่องการระบายความร้อน การหล่อลื่น และการกำจัดเศษ จึงเป็นวิธีแก้ปัญหาที่ปลอดภัยและมีประสิทธิภาพมากที่สุดในบรรดารอบการเจาะทั้งสามรอบ

วัสดุแตกหักยากแต่สภาพการทำงานอื่นๆ ดี

เมื่อไม่มีการระบายความร้อนที่ศูนย์กลางของสปินเดิล (ช่องจ่ายน้ำ)

การใช้ G73 เป็นทางเลือกที่ดี

รอบนี้จะทำให้สามารถทำลายเศษได้โดยใช้เวลาหยุดชั่วคราวสั้นๆ หรือการรื้อเครื่องมือในระยะสั้นๆ แต่ดอกสว่านจะต้องมีความสามารถในการขจัดเศษที่ดี ร่องกำจัดเศษที่เรียบขึ้นจะทำให้เศษหลุดออกเร็วขึ้น หลีกเลี่ยงปัญหาในการเจาะครั้งถัดไป เศษจะพันกันซึ่งจะทำลายคุณภาพของรู การใช้ลมอัดเป็นตัวช่วยขจัดเศษก็เป็นทางเลือกที่ดีเช่นกัน

หากสภาพการทำงานไม่มั่นคง

การใช้ G83 เป็นตัวเลือกที่ปลอดภัยที่สุด

การเจาะรูลึกจะสึกหรอเร็วเกินไปเนื่องจากคมตัดของสว่านไม่สามารถระบายความร้อนและหล่อลื่นได้ทันเวลา เศษในรูจะคายออกทันเวลาได้ยากเนื่องจากความลึก หากเศษในร่องเศษปิดกั้นสารหล่อเย็น ไม่เพียงแต่จะลดอายุการใช้งานของเครื่องมือลงอย่างมากเท่านั้น เศษยังทำให้ผนังด้านในของรูที่กลึงหยาบขึ้นเนื่องจากการตัดเฉือนขั้นที่สอง ซึ่งทำให้เกิดวงจรที่เลวร้ายยิ่งขึ้นไปอีก

หากคุณยกเครื่องมือไปที่ความสูงอ้างอิง -R ทุกครั้งที่คุณเจาะเป็นระยะทางสั้น ๆ -Q อาจเหมาะสมกว่าเมื่อทำการประมวลผลใกล้กับด้านล่างของรู แต่จะใช้เวลานานในการประมวลผลครึ่งแรกของรู ทำให้เกิดของเสียโดยไม่จำเป็น

มีวิธีที่ปรับให้เหมาะสมกว่านี้หรือไม่?

ต่อไปนี้เป็นสองวิธีของการไหลเวียนของรูลึก G83:

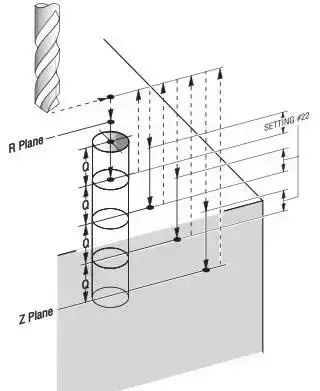

1: G83 X_ Y_ Z_ R_ Q_ F_

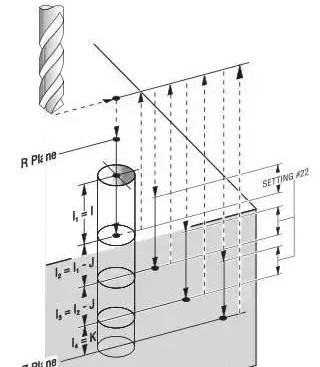

2:G83 X_ Y_ Z_ I_ J_ K_ R_ F_

ในวิธีแรก ค่า Q จะเป็นค่าคงที่ ซึ่งหมายความว่าจากบนลงล่างของรู จะใช้ความลึกเท่ากันในการประมวลผลทุกครั้ง เนื่องจากความต้องการความปลอดภัยในการประมวลผล จึงมักจะเลือกค่าที่น้อยที่สุด ซึ่งยังหมายถึงอัตราการขจัดโลหะที่น้อยที่สุดและแทบไม่เสียเวลาในการประมวลผลมากนัก

ในวิธีที่สอง ความลึกของการตัดแต่ละครั้งจะแสดงด้วย I, J และ K ตามลำดับ:

เมื่อด้านบนของรูอยู่ในสภาพดี เราสามารถตั้งค่า I ให้มากขึ้นเพื่อปรับปรุงประสิทธิภาพการประมวลผล

เมื่อสภาพการทำงานตรงกลางรูเป็นปกติ เราจะค่อยๆ ลดค่า J ลงเพื่อความปลอดภัยและประสิทธิภาพ เมื่อสภาพการทำงานที่ด้านล่างของรูไม่ดี เราจะตั้งค่า K เพื่อความปลอดภัยในการประมวลผล

ในการใช้งานจริง วิธีที่สองอาจเพิ่มประสิทธิภาพการเจาะของคุณได้ถึง 50% และราคาเป็นศูนย์!

เวลาโพสต์: 27 พฤษภาคม-2024