ข้อกำหนดด้านคุณภาพสำหรับโครงสร้างการเชื่อม ผลิตภัณฑ์เชื่อม และรอยเชื่อมมีหลายแง่มุม รวมถึงข้อกำหนดภายใน เช่น การปฏิบัติงานร่วมกันและองค์กร ในเวลาเดียวกันจะต้องไม่มีข้อบกพร่องในด้านรูปลักษณ์ รูปร่าง ความแม่นยำของขนาด การสร้างรอยเชื่อม ข้อบกพร่องที่พื้นผิวและภายใน เพื่อตรวจจับได้โดยเร็วที่สุด ในการแก้ปัญหา มักใช้การวิเคราะห์ด้วยตาเปล่าก่อน ตามด้วยการวิเคราะห์ด้วยกล้องจุลทรรศน์โดยละเอียดหากจำเป็น

เนื้อหาที่สำคัญที่สุดของการวิเคราะห์มหภาคคือการวิเคราะห์ข้อบกพร่องของรอยเชื่อม ส่วนใหญ่ใช้วิธีการวิเคราะห์โครงสร้างกำลังขยายต่ำของกล้องจุลทรรศน์โลหะ ข้อบกพร่องภายในที่เกิดจากรอยเชื่อมจะถูกตรวจสอบผ่านกำลังขยายต่ำทางโลหะวิทยา และสาเหตุของข้อบกพร่องจะถูกกำหนดด้วยการวิเคราะห์โครงสร้างจุลภาคที่มีกำลังขยายสูง และวิธีการหลีกเลี่ยงและ พบว่ามีการกำจัดเพื่อปรับปรุงคุณภาพของรอยเชื่อม คุณภาพ.

ด้วยการสุ่มตัวอย่าง เจียร แกะสลัก และการถ่ายภาพที่ใช้กำลังขยายต่ำ เราสามารถตรวจสอบข้อบกพร่องระดับมหภาคของรอยเชื่อมได้อย่างชัดเจนและโดยสัญชาตญาณ และเมื่อรวมกับมาตรฐานการเชื่อมที่สอดคล้องกัน เราก็สามารถตัดสินได้ว่ากระบวนการเชื่อม ช่างเชื่อม และโครงสร้างการเชื่อมสามารถตอบสนองได้หรือไม่ ข้อกำหนดที่เกี่ยวข้อง ความต้องการ.

ตามสาเหตุของการก่อตัวและรูปร่างของข้อบกพร่อง ข้อบกพร่องของรอยเชื่อมขนาดใหญ่สามารถแบ่งออกเป็นประเภทต่างๆ ดังต่อไปนี้:

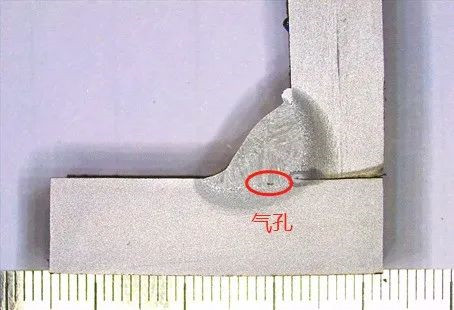

1. ปากใบ

ในระหว่างกระบวนการตกผลึกของสระเชื่อม ก๊าซบางชนิดอาจยังคงอยู่ในกระจกสำหรับการเชื่อมจนเกิดเป็นรูพรุน เนื่องจากไม่มีเวลาที่จะหลบหนีออกไป

ความพรุนเป็นข้อบกพร่องทั่วไปในรอยเชื่อม ความพรุนไม่เพียงแต่ปรากฏบนพื้นผิวของรอยเชื่อมเท่านั้น แต่ยังมักปรากฏภายในรอยเชื่อมด้วย ไม่ใช่เรื่องง่ายที่จะตรวจจับด้วยวิธีการง่ายๆ ในระหว่างการผลิตการเชื่อมซึ่งจะก่อให้เกิดอันตรายร้ายแรง

รูเชื่อมที่เกิดขึ้นภายในรอยเชื่อมเรียกว่ารูพรุนภายใน และรูพรุนที่เปิดภายนอกส่วนใหญ่เรียกว่ารูพรุนบนพื้นผิว

2. การรวมตะกรัน

การรวมตะกรันคือตะกรันหลอมเหลวหรือการรวมตัวที่ไม่ใช่โลหะอื่นๆ ในการเชื่อม ซึ่งเป็นข้อบกพร่องทั่วไปในการเชื่อม

ในการเชื่อมโดยใช้ลวดโลหะที่เติมฟลักซ์ เช่น การเชื่อมอาร์กแบบจุ่ม ฝุ่นจะกลายเป็นตะกรันเนื่องจากการสะสมที่ไม่ดี หรือในวิธีการเชื่อมด้วย CO2 โดยไม่มีฟลักซ์ ผลิตภัณฑ์ดีออกซิเดชั่นจะทำให้เกิดตะกรัน ซึ่งยังคงอยู่ในโลหะเชื่อมหลายชั้น สามารถสร้างการรวมตัวของตะกรันได้

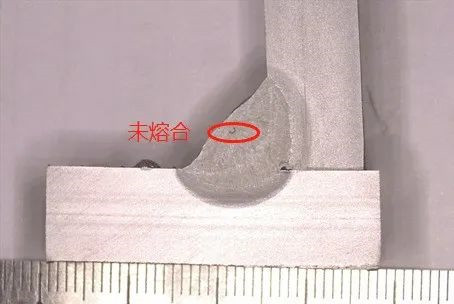

3. การเจาะและการหลอมรวมไม่เพียงพอ

การเจาะที่ไม่สมบูรณ์หมายถึงชิ้นส่วนที่เหลืออยู่ที่รากของข้อต่อซึ่งไม่ได้ถูกเจาะจนหมดระหว่างการเชื่อม

การขาดฟิวชันถือเป็นข้อบกพร่องทั่วไป หมายถึงช่องว่างที่เหลือในท้องถิ่นระหว่างโลหะเชื่อมหลอมเหลวและโลหะฐานหรือระหว่างเม็ดเชื่อมที่อยู่ติดกันและชั้นเชื่อม โลหะฐานและโลหะฐานไม่ได้ละลายจนหมดและรวมกันระหว่างการเชื่อมแบบจุด บางอย่างเรียกว่าไม่ผสม

อุปกรณ์เชื่อม Xinfa มีลักษณะคุณภาพสูงและราคาต่ำ สำหรับรายละเอียด กรุณาเยี่ยมชม: ผู้ผลิตการเชื่อมและตัด – โรงงานและซัพพลายเออร์การเชื่อมและตัดของจีน (xinfatools.com)

4. รอยแตก

รอยแตกจากการเชื่อมแบ่งออกเป็นรอยแตกที่ร้อน (รอยแตกที่คริสตัล รอยแตกที่เป็นของเหลวที่อุณหภูมิสูง รอยแตกเหลี่ยม) รอยแตกเย็น (รอยแตกที่ล่าช้า รอยแตกที่เกิดการเปราะแข็งตัว รอยแตกที่เป็นพลาสติกต่ำ) รอยแตกที่ถูกทำให้ร้อนอีกครั้ง และรอยแตกแบบลาเมลลาร์ตามรูปร่างและสาเหตุ แคร็ก ฯลฯ

5. ตัดราคา

Undercut บางครั้งเรียกว่า undercut เป็นร่องที่ต่ำกว่าพื้นผิวของโลหะฐานที่หัวเชื่อมเนื่องจากโลหะที่สะสมไม่ครอบคลุมส่วนที่หลอมละลายของโลหะฐานระหว่างการเชื่อมทั้งหมด เป็นผลมาจากการที่อาร์คเชื่อมหลอมละลายขอบของการเชื่อม ช่องว่างที่เหลือจากโลหะหลอมเหลวจากแกนเชื่อมไม่ได้ถูกเติมเต็ม

การตัดส่วนล่างที่ลึกเกินไปจะทำให้ความแข็งแรงของข้อต่ออ่อนลงและอาจทำให้โครงสร้างเสียหายที่ส่วนล่างได้

6. ข้อบกพร่องอื่นๆ

นอกเหนือจากข้อบกพร่องข้างต้นแล้ว ข้อบกพร่องทั่วไปในการเชื่อม ได้แก่ การหลวม ฉนวนความเย็น รอยไหม้ ก้อนเนื้อเชื่อม โพรงการหดตัว หลุม ความหย่อน ขนาดขาเชื่อมที่ไม่สม่ำเสมอ ความเว้า/นูนมากเกินไป และมุมปลายเชื่อมที่ไม่ถูกต้อง รอ.

เวลาโพสต์: 27 พฤษภาคม-2024